Последние 5 лет я работал над проектами по улучшению Lean и Six Sigma. Мне посчастливилось работать как с производством, так и с предоставлением услуг в глобальном масштабе. Я всегда концентрировался на сокращении среднего времени обработки, повышении точности и ежегодном обеспечении ценности для наших клиентов. Учитывая цифровой ландшафт и наши возможности, я думал, что нахожусь на правильном пути. Что ж, на удивление, этого оказалось недостаточно.

Сегодня условия заставляют нас осваивать новые горизонты, и «Индустрия 4.0» — один из них. Когда я спрашиваю, что это такое, Золтан Тот просто отвечает: «Ну, время сидеть перед SCADA и проверять некоторые цветовые индикаторы прошло. Вы не сможете оставаться конкурентоспособными, если будете просто реагировать».

Если вы хотите увидеть список того, куда нас ведет Индустрия 4.0, вы можете посетить наш предыдущий пост.

Решения, которые мы разрабатываем и внедряем в Datapao, день за днем становятся Интернетом Действительно важных вещей. Я говорю о некоторых умных системах, которые могут повлиять на потребление энергии в макроэкономическом масштабе.

Исторически мы прошли долгий путь:

В наши дни цель состоит в том, чтобы оптимизировать производственные возможности и упреждающий анализ данных с более полной информацией для принятия решений в автоматическом режиме, чем это возможно в настоящее время.

Нормально, но, как? У нас есть четыре больших кластера в этой большой картине:

1) Интеллектуальные активы

2) Инфраструктура передачи данных

3) Аналитика и приложения для реактивных, превентивных и предиктивных действий

4) Люди для принятия решений

Пересечение этих 4 кластеров представляет собой новый способ мониторинга состояния, работающий рука об руку с постоянным улучшением. Однако, когда мы думаем о мониторинге состояния, мы видим его не как волшебную палочку, а как интеграцию в платформы Total Productive Maintenance (TPM) и Reliability Centered Maintenance (RCM). Это включает в себя обучение ваших людей-машин и предоставление им возможности создавать свои собственные программы.

Например, получение данных датчиков, их обработка и проведение сложного анализа вибрации — это не ответ на все вопросы. Вы должны определить свои требования, в том числе понять ценность выполнения задач профилактического обслуживания — оправданы ли они для достижения желаемой цели? Убедитесь, что вы не впадаете в аналитический паралич, когда цель состоит в том, чтобы сократить потребление энергии за короткий период времени.

Некоторые решения вдохновлены отраслевыми отчетами, в которых утверждается, что 80% обслуживания машин являются незапланированными. Его результат в 3-4 раза дороже!

Вы можете сказать, что для того, чтобы стать более активным, я могу предпочесть критическую часть фабрики, проанализированную с циклом от одного до трех месяцев. Это также будет сопряжено с высокими затратами. Вам нужен преданный персонал, сбор данных (например, данные о вибрации). Но может пройти довольно много времени с момента, когда тенденции начнут проявляться, до того, как зазвонят тревожные звоночки. Это означает, что некоторые сбои или дорогостоящий ремонт все же будут иметь место. Так что это снова реактивно.

Вместо этого мы предлагаем:

■ Данные: подключение устройств

■ Что: Мониторинг

■ Зачем: анализировать

■ Когда: Предскажите, когда что-то произойдет.

■ Что, если: оптимизировать затраты и производство

Мы оснащаем ваши машины датчиками. Информация передается в центральный ящик для сбора данных, в котором накапливаются данные. Это передает данные через Интернет на выделенный компьютер или сервер. В этот момент данные можно анализировать каждые 5 секунд. Об изменении тенденции сообщают рабочим или инженерам всякий раз, когда это происходит. Так же, как это сделал Bosch на 11 заводах в качестве толчка:

Bosch имеет более 100 датчиков на каждой машине на заводах в разных местах. На каждой машине есть стоп-сигнал, показывающий ее эффективность. Все виды данных от электричества до сжатого воздуха. Они хранятся в центре обработки данных в Штутгарте.

Вибрация не единственная. Ток двигателя и тепловые данные также могут показать состояние машины. Несбалансированные нагрузки вызывают незначительные возмущения тока в двигателе. Есть успешные результаты исследований, которые применяют нейронные сети к этим данным и дают многообещающие результаты.

Мониторинг мощности может выявить проблемы с насосом, двигателем или мотором. Контролируя мощность, подаваемую на насосы, мы можем определить, когда возникают такие проблемы, как изношенные подшипники, несоосность муфт или ослабление фундамента. Точно так же, как это делает решение PlantOne от NGS:

Электродвигатели являются одним из основных активов производственных компаний. Их неисправности могут вызвать ряд проблем в производственных процессах, и этот продукт обещает быстрый переход к профилактическому обслуживанию. Размах больше тыс. Основными преимуществами являются низкие затраты на ремонт, сокращение времени простоя, повышение энергоэффективности, экономия времени сотрудников.

Система состоит из четырех основных компонентов: (i) сенсорные устройства (температура и вибрация), (ii) шлюз, (iii) удаленное управление и сервисная комната (RCSR) и (iv) сервер связи на открытой платформе (OPC). Скорость потери пакетов отслеживается постоянно. Установка шлюза и маршрутизатора занимает больше времени, чем другие.

Удаленно запрограммировать пороговое значение очень просто, и если обнаруженная температура превышает пороговое значение, частота дискретизации автоматически увеличивается, и события отправляются вверх по течению. Все они оцениваются с использованием окон скользящего среднего. Также возможно преобразовать данные из временной области в частотную область.

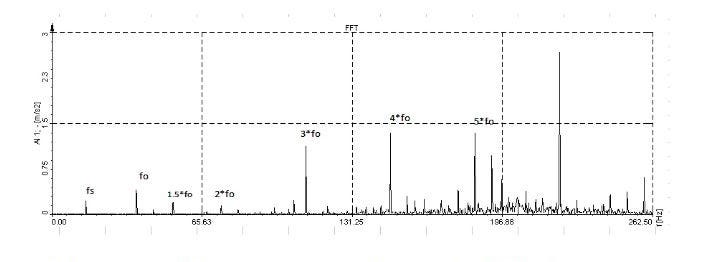

Анализ вибрации находит применение и в шарикоподшипниках, которые используются во всех вращающихся механизмах. А динамика его движения будет способствовать общей вибрации машины. Идея состоит в том, что если на поверхности есть дефекты, их можно выявить с помощью частотного анализа вибрации. Так же, как в этом примере:

Здесь пиковая амплитуда вибрации имеет тенденцию к увеличению, что является тревожным звоночком. Метод FFT (быстрое преобразование Фурье) применяется для преобразования временной области в частотную.

В Datapao мы стремимся упростить техническое обслуживание завода, чтобы создать ценность для устойчивой работы.

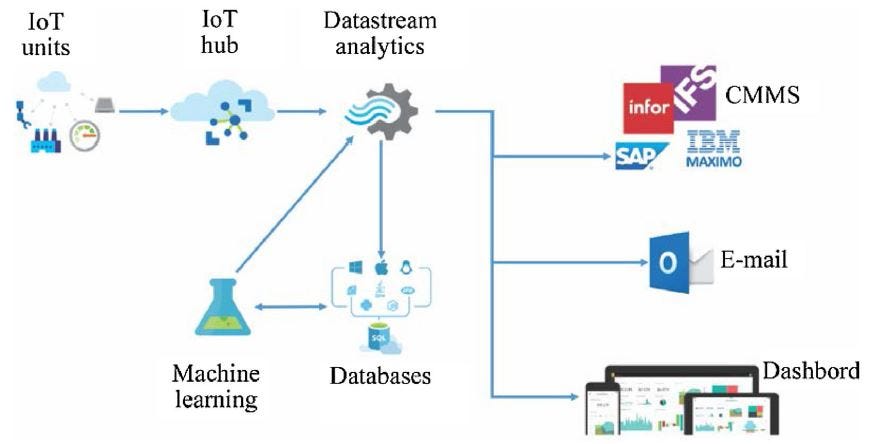

Упрощенную архитектуру данных можно представить так:

Обратите внимание, что это только диаграмма PoC. Мы не используем Arduino в промышленных масштабах.

У нас есть приложения с открытым исходным кодом и традиционные приложения для запуска этого потока, такие как Easy-IoT, Kaa, пакет Microsoft Azure IoT, PTC ThingWorx. Большую часть времени у нас есть формат данных в JSON.

Эта система будет отправлять электронные письма с предупреждениями, когда температура будет выше или равна 27.

Мы можем сделать его немного сложнее, добавив слои, такие как модуль машинного обучения:

Прогностическое техническое обслуживание на базе машинного обучения обычно сокращает общее время простоя оборудования (например, время переналадки) с 30 до 50 % и продлевает срок службы с 20 до 40 %, а также снижает затраты на техническое обслуживание с 10 до 40 %. Мы получили лучшие результаты от глубоких нейронных сетей до сих пор.

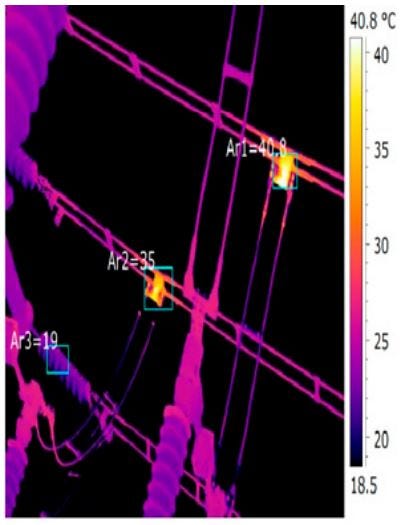

Нам не нужно ограничивать себя числовыми переменными, когда речь идет о приложениях ML. Датчики также могут собирать инфракрасные изображения из разных горячих точек:

Я думаю, вы уже представляете, к чему все идет. Несимметричный ток, небольшие трещины в изоляторах, проблемы с контактами, повышение и понижение уровней напряжения и другие подобные проблемы влияют на тепловой след оборудования.

Здесь мы обнаруживаем повышение внутренней температуры в электрических приборах (на ранних стадиях) заблаговременно, используя компьютерное зрение (многослойный персептрон) и достигая производительности тестового набора 84%, обнаруживая дефекты. Решение может сэкономить затраты на ремонт и простои.

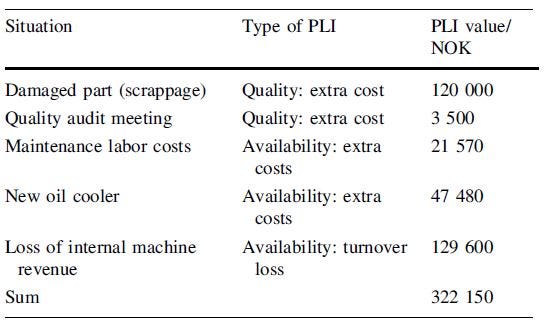

Данные датчиков — не единственный тип данных, который нам нужен для работы таких киберфизических систем. Нам также нужна ручная регистрация данных и данные о затратах, чтобы сделать его умнее.

Для этого нам нужна помощь финансовых отделов для создания данных о затратах, чтобы включить их в наши расчеты. Эти индикаторы должны выглядеть следующим образом:

..так что мы можем понять ожидаемую стоимость отказа машины или изменения с течением времени.

В конце последнего уровня принятия решений киберфизическая система либо предоставляет цифровой совет, либо автоматически контролирует обслуживание посредством самообслуживания.

Наша модель зрелости должна выглядеть следующим образом:

На высшем уровне мы создаем цифрового двойника, чтобы понять, почему что-то происходит.

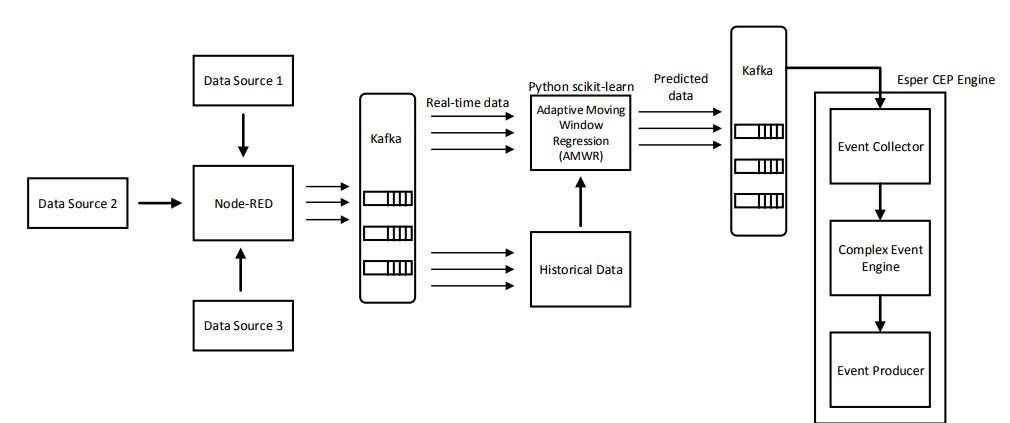

Теперь, прежде чем закрыть эту главу, мы рассмотрим другую архитектуру IoT, которая привлекла внимание после того, как была развернута и дала хорошие результаты для городского офиса мониторинга дорожного движения в Мадриде.

Датчики отправляют данные о средней скорости движения и пробках (количество автомобилей в час). Чтобы сообщать о плохом трафике и перегрузках, необходима оценка в режиме, близком к реальному времени. Esper CEP делает это на лету, используя правила предварительной настройки.

В последние годы CEP + ML (появился гибридный подход). Здесь будет иметь решающее значение поиск оптимального размера окна обучения с использованием компонентов данных временных рядов. Ошибка, вносимая нашим алгоритмом прогнозирования, также будет учитываться, пока ошибка проходит через CEP.

Node-Red — это внешний интерфейс, представляющий собой визуальный инструмент с открытым исходным кодом.

Esper сохраняет запросы и прогоняет данные через эти запросы. Не наоборот, который сначала сохраняет данные. Он использует язык обработки событий (EPL). Это похоже на SQL. Таким образом, команды, которые мы используем, по-прежнему действительны здесь: SELECT, FROM, WHERE, GROUP BY, HAVING, ORDER BY и т. д. Механизм CEP является ядром, которое оценивает соответствующие шаблоны.

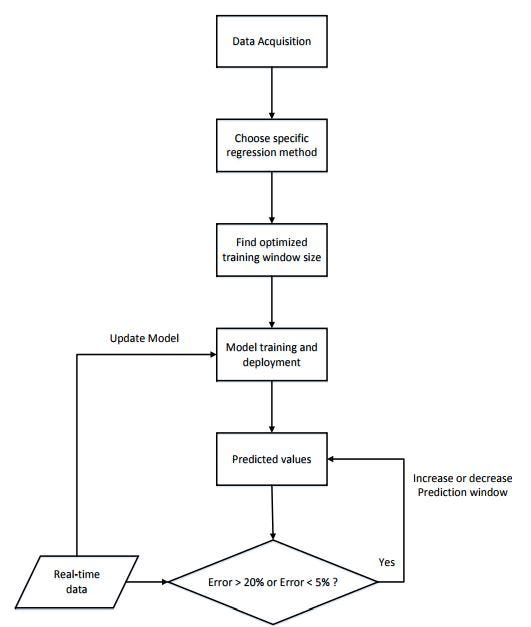

Адаптивная регрессия с движущимся окном (AMWR): на основе движущегося окна при поступлении новых данных он вычисляет ошибку и повторно обучает модель. Метод Ломба Скаргла использовался для определения оптимального размера временного окна. Он носит адаптивный характер. Размер окна прогноза или горизонта прогноза также является адаптивным. Поток AMWR выглядит следующим образом:

Размер горизонта адаптивного прогнозирования. Основная идея состоит в том, чтобы увеличить это окно, когда мы более точны, и уменьшить его, если производительность снижается:

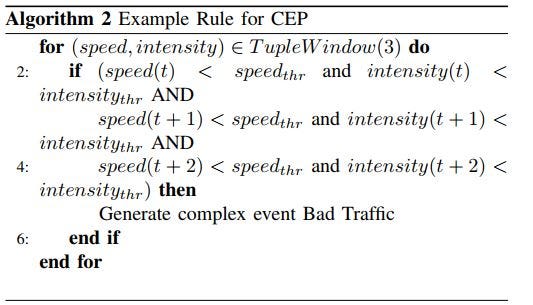

и правило CEP можно записать так:

По сути, он генерирует событие, когда средняя скорость и средний поток трафика меньше значения для 3 последовательных показаний. Вот если на вход будут прогнозируемые данные, то событие будет в будущем, по которому власти смогут принять меры. Входные данные — это предсказанные данные, помните приведенную выше архитектуру.

Метод Ломба Скаргла выводит оптимальное окно обучения, равное 15 образцам. Когда мы используем 15, мы получаем минимальный MAPE.

Удивительный результат заключается в том, что прогнозы почти идентичны фактическим точкам данных. Причина этого заключается в том, что если в прогнозах есть ошибка, она включается, и модель соответствующим образом обновляется, и, следовательно, предотвращает распространение ошибки. Есть 2 причины высокой точности:

1) По мере поступления новых данных AMWR учитывает ошибку прогноза и переобучает модель, используя более свежие данные. Поскольку размер окна обучения очень мал, он может переобучаться и прогнозировать почти в реальном времени.

2) Он отслеживает ошибку и, если ошибка прогноза начинает увеличиваться, уменьшает размер окна прогноза, чтобы поддерживать уровень точности.

Сравниваются AMWR, линейная регрессия, CART, Random Forest, SVM (с упомянутым выше ядром RBF). Лучше всего работает AMWR (кстати, этот AMWR основан на SVR). Обычный классический SVR не может работать лучше, чем SVR на основе AMWR. Вот соответствующее сравнение:

Здесь средняя скорость движения резко падает до нуля. AMWR может точно следовать ему, но классический SVR не может.

В этой первой главе мы увидели, как связаны физический и цифровой миры. В Datapao мы считаем, что это большое дело. В отчете McKinsey за июнь 2015 года «Раскрытие потенциала Интернета вещей» говорится, что «общий потенциальный экономический эффект Интернета вещей к 2025 году составит от 3,9 триллиона до 11,1 триллиона долларов в год. экономика». Аналогичным образом, по оценкам Cisco, количество подключенных устройств по всему миру удвоится с 25 миллиардов в 2015 году до 50 миллиардов в 2020 году.

Наконец, мы должны добавить, что сегодняшние инструменты профилактического обслуживания в основном представляют собой одноточечные решения, такие как обнаружение вибрации и аномалий для турбин или мониторинг сгорания или выбросов. Настоящий промышленный IoT позволит управляющему фабрикой или владельцу активов видеть, как работает вся система.

Оставайтесь на связи, делитесь информацией и до встречи в следующий раз…

Используемые ресурсы: 1) Применение концепции Интернета вещей для профилактического обслуживания промышленного оборудования (Раду Константин Парпала1 и Роберт Якоб) 2) Глубокое цифровое обслуживание (Харальд Рёдсет • Пер Шёлберг1 • Андреас Мархауг) 3) Экспериментальное исследование распределенных дефектов в шарикоподшипниках с использованием Анализ сигнатур вибрации (Sham Kulkarnia, SBWadkar) 4) Промышленное решение для мониторинга Интернета вещей для расширенных приложений профилактического обслуживания (Федерико Чиверкиа, Стефано Боккино, Клаудио Сальвадори, Энрико Росси, Лука Маджиани, Маттео Петракка) 5) Прогнозная аналитика для сложных данных IoT Streams (Аднан Акбар, Абдулла Хан, Франсуа Каррез и Клаус Месснер) 6) Прогностическое обслуживание оборудования электроподстанции с помощью инфракрасной термографии с использованием подхода машинного обучения (Ирфан Улла, Фан Ян, Реханулла Хан, Линг Лю, Хайшэн Ян, Бинг Гао и Кай Сун)